Die Präzisions-Fräsmaschine für gratfreie kleine Nuten ist ein hochpräzises Gerät, das speziell zum Fräsen von Nuten an kleinen Werkstücken und zur Erzielung einer gratfreien Bearbeitung entwickelt wurde. Im Folgenden finden Sie eine Einführung:

Ausstattungsmerkmale

Hochpräzise Bearbeitung: Es werden fortschrittliche Technologien wie hochpräzise Linearführungen und hochpräzise Kugelumlaufspindeln mit einer Bearbeitungsgenauigkeit von ± 0,02 mm oder sogar höher verwendet, die den Anforderungen der Präzisionsbearbeitung gerecht werden.

• Gratfreies Design: Durch die Verwendung spezieller Werkzeugdesigns, Verarbeitungstechniken oder das Hinzufügen von Entgratungsgeräten kann der Effekt erreicht werden, dass nach dem Fräsen von Nuten keine Grate entstehen, wodurch nachfolgende Entgratungsprozesse entfallen und die Produktionseffizienz und Produktqualität verbessert werden.

Hoher Automatisierungsgrad: Ausgestattet mit einem automatischen Zuführsystem, einer automatischen Lade- und Entladevorrichtung und einer SPS-Programmiersteuerung kann eine automatisierte Verarbeitung erreicht, manuelle Bedienung reduziert und die Produktionseffizienz und Verarbeitungskonsistenz verbessert werden.

Breite Anwendbarkeit: Geeignet für kleine Werkstücke aus verschiedenen Materialien wie Kupfer, Aluminium, Eisen, Edelstahl und anderen Metallmaterialien sowie einigen nichtmetallischen Materialien. Es können verschiedene Nuttypen wie D-förmige Oberflächen, parallele Oberflächen, Nuten, parallele Nuten, gerade Nuten, Kreuznuten usw. verarbeitet werden.

Kompakte Struktur: Klein, nimmt wenig Platz ein, ist einfach zu installieren und zu bedienen, geeignet für den Einsatz in Werkstätten oder Produktionslinien mit begrenztem Platz.

Starke Haltbarkeit: Durch die Verwendung hochwertiger Materialien und fortschrittlicher Herstellungsverfahren hat es eine lange Lebensdauer und stabile Leistung.

Funktionsprinzip

• Werkzeugschneiden: Schneiden Sie das Werkstück mit speziellen Fräsern (z. B. Vertikalfräsern, Kreissägeblättern usw.), um die gewünschte Nut zu formen. Passen Sie während des Schneidvorgangs Parameter wie Werkzeuggeschwindigkeit, Vorschub und Schnitttiefe an unterschiedliche Materialien und Verarbeitungsanforderungen an.

Kraftantrieb: Im Allgemeinen werden Elektromotoren oder Hydrauliksysteme als Kraftquellen verwendet, um die Rotation der Fräser und die Vorschubbewegung der Werkstücke anzutreiben und so die Fräsnutbearbeitung zu erreichen.

Steuerungsmethode: Die automatische Steuerung der Fräsmaschine erfolgt über eine SPS-Programmiersteuerung oder ein CNC-System durch Eingabe von Bearbeitungsprogrammen und Parametern, einschließlich Werkzeugbewegungsbahn, Geschwindigkeit, Bearbeitungssequenz usw.

Anwendungsgebiet

Hardwareverarbeitung: Wird zur Verarbeitung verschiedener kleiner Hardwareteile wie Schrauben, Schrauben, Wellenkernteile usw. verwendet, um deren Bearbeitungsanforderungen wie das Fräsen von Nuten und Abflachen zu erfüllen.

Elektronikindustrie: Kann zur Bearbeitung elektronischer Komponenten verwendet werden, beispielsweise zum Fräsen von Nuten in kleinen elektronischen Komponenten wie Leiterplatten und Steckverbindern, um deren Funktionen oder Verbindungsanforderungen zu erfüllen.

Instrumentenindustrie: Bearbeitung von Kleinteilen in Präzisionsinstrumenten, um deren Maßgenauigkeit und Oberflächenqualität sicherzustellen und hohe Präzisionsanforderungen zu erfüllen.

Brillenindustrie: Bearbeitung von Rillen für kleine Komponenten wie Brillengestelle, um deren Genauigkeit und optische Qualität sicherzustellen.

In anderen Bereichen, beispielsweise in der Medizintechnik und der Spielzeugherstellung, werden an kleinen Werkstücken Nuten gefräst, um den Anforderungen an Produktdesign und Funktionalität gerecht zu werden.

Vorteil

• Verbessern Sie die Produktionseffizienz: Die automatisierte Verarbeitung reduziert die manuelle Betriebszeit und den Arbeitsaufwand, während die gratfreie Verarbeitung nachfolgende Entgratungsprozesse vermeidet und die Produktionszyklen verkürzt.

• Verbesserung der Produktqualität: Durch die hochpräzise Bearbeitung und die gratfreie Wirkung wurden die Maßgenauigkeit, die Oberflächenqualität und die Erscheinungsqualität des Produkts verbessert und so seine Wettbewerbsfähigkeit auf dem Markt gesteigert.

• Kostensenkung: Der hohe Automatisierungsgrad der Anlagen kann die Arbeitskosten senken; gleichzeitig reduzieren hohe Verarbeitungsgenauigkeit und gute Produktqualität die Ausschussrate, verbessern die Materialausnutzung und senken somit die Produktionskosten.

• Einfache und bequeme Bedienung: Ausgestattet mit einem fortschrittlichen Steuerungssystem ist die Schnittstelle benutzerfreundlich, einfach zu programmieren und zu bedienen und kann durch eine einfache Schulung leicht beherrscht werden, wodurch die technischen Anforderungen für die Bediener reduziert werden.

Wichtige Auswahlpunkte

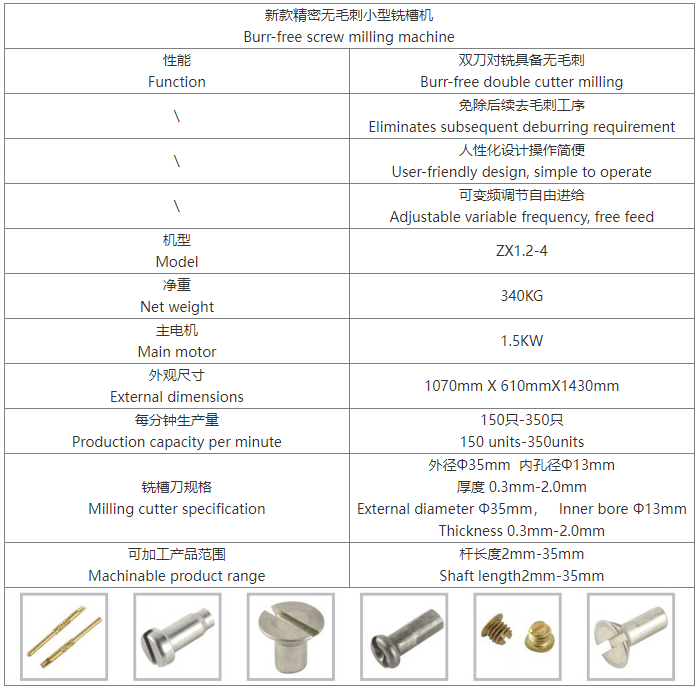

Verarbeitungsanforderungen: Wählen Sie das geeignete Fräsmaschinenmodell und die entsprechenden Spezifikationen basierend auf Material, Größe, Form, erforderlichem Nuttyp und Präzisionsanforderungen des Werkstücks aus.

• Automatisierungsgrad: Wählen Sie basierend auf Produktionsumfang und Automatisierungsanforderungen Fräsmaschinen mit entsprechenden Automatisierungsfunktionen aus, wie z. B. automatische Zuführung, automatisches Be- und Entladen, automatischer Werkzeugwechsel usw.

Geräteleistung: Achten Sie auf Leistungsindikatoren wie Bearbeitungsgenauigkeit, Wiederholungspositionierungsgenauigkeit, Spindeldrehzahl und Werkzeugdrehzahlbereich des Geräts, um die Anforderungen der hochpräzisen Bearbeitung zu erfüllen.

Marken- und Kundendienst: Die Wahl von Produkten bekannter Marken gewährleistet bessere Qualität und Leistung. Gleichzeitig kann ein guter Kundendienst Probleme, die während der Gerätenutzung auftreten, umgehend lösen und so den normalen Betrieb der Geräte sicherstellen.